01關于PCB錫膏檢測

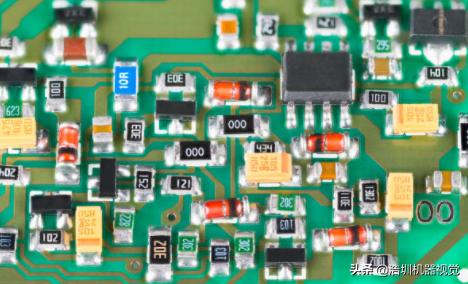

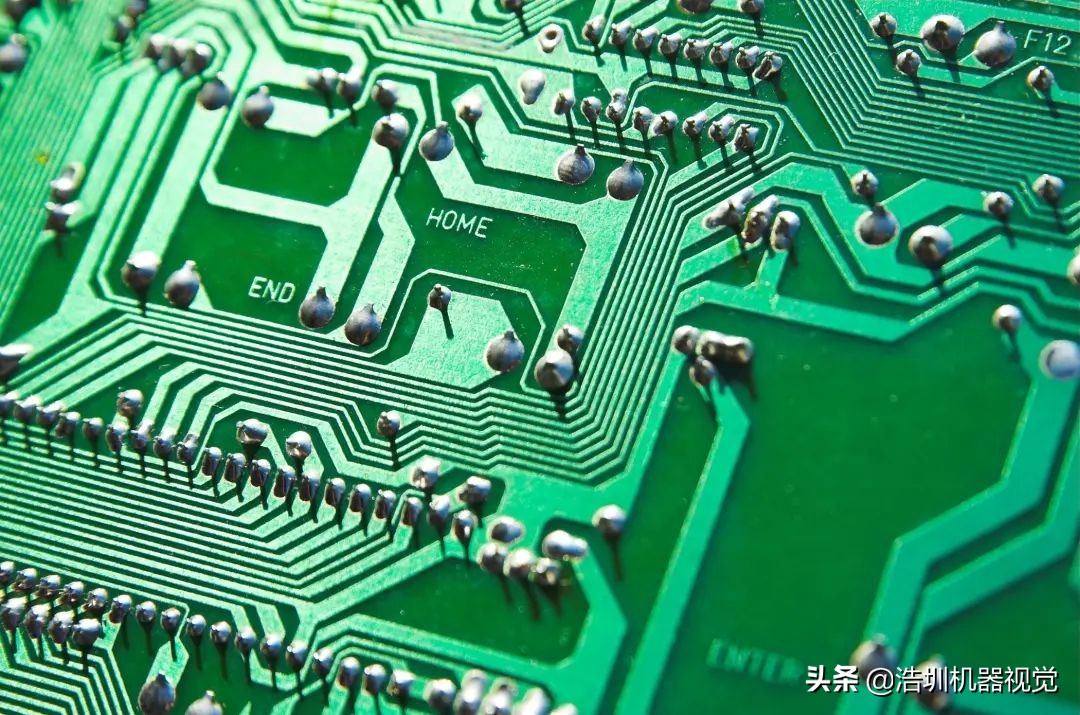

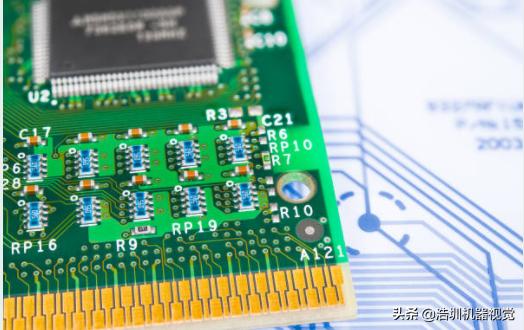

在傳統電子行業中,PCB板采用插孔元件及導線連接的方式安裝。

如今,在微電子組裝行業中,元件變得越來越微型化、密集化,為了適應這種趨勢,出現了自動化的表面貼裝技術(SMT)。

它不僅能夠提高安裝的密度,還能減少元器件的體積,同時提高安裝的可靠性。

錫膏印刷的過程中,焊膏、模板、印刷機、基板等都會對質量造成影響。

錫膏印刷的質量要求為:焊膏的厚度均勻、形狀完整、具有清晰的邊緣。焊膏的厚度控制在0.120mm 到0.125mm 之間,印刷的錫膏和焊盤形狀及尺寸要匹配。

同時,需要印刷的錫膏能覆蓋焊盤面積的75%以上,焊接好的錫膏表面必須平直,不能有大的顆粒及孔洞存在。

由于組件的間隔非常小,SMT 出現各種缺陷的可能性非常大,必須在生產過程中使用先進的自動化檢測設備,及時評估錫膏印刷電路板的質量,并對印刷參數做出及時調整,降低不良產品的比例。

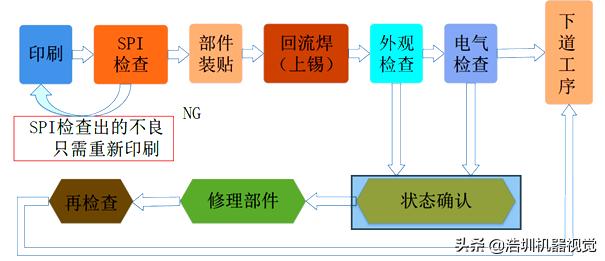

SMT 檢測流程:來料檢測->絲印焊膏(點貼片膠)->貼片->烘干(固化)->回流焊接->清洗->檢測->返修。

首先,SMT 進行錫膏印刷;其次,貼片并進行回流焊處理;最后,進行清洗和測試。可見,錫膏的印刷質量直接影響著后續工藝。

統計表明,SMT 的密距缺陷52%-71%發生錫膏印刷工序,電子產品的缺陷和失效60%-80%來自錫膏印刷過程。焊接后,修復錯誤的焊點不僅流程復雜,而且耗費的成本也相當高。

在錫膏印刷階段,進行錫膏檢測有助于提高整個SMT 的生產效率,在發現問題后,及時處理(清洗印刷電路板),降低成本。

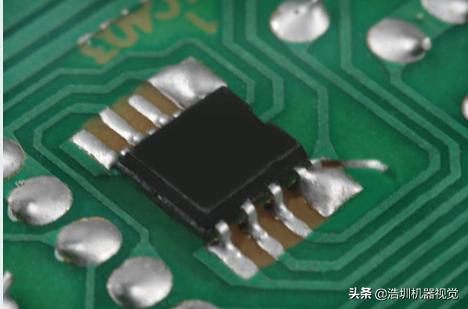

常見的錫膏印刷缺陷,主要有漏印、缺錫、少錫、偏移和連橋,等等。

錫膏位置發生偏移或者錫膏量過多容易造成焊點彼此連接,在回流焊后形成短路;少錫和缺錫容易導致虛焊。

錫膏檢測的過程即對焊點進行量化檢查,并通過統計過程控制工具,預測錫膏印刷的工藝趨勢,在缺陷產生前及時調整印刷參數,既能提高印刷產品的一次通過率,又能降低返修成本。

02錫膏檢測技術的發展

傳統的檢測方法是進行人工目檢,即利用人眼和光學器件(如放大鏡和電子顯微鏡等)相配合,對電路板上的焊點及貼片等進行檢查。

人工目檢易受個體經驗及主觀因素影響。長時間的觀測,易引起視覺疲勞,造成誤判,且速度慢。

數據表明,人工目檢在單層板情況下,平均錯誤發現率可達90%,對于多層板(如6 層情況),錯誤發現率迅速降低到50%。即使在最容易觀測的基層底板,錯誤發現率也不超過70%。

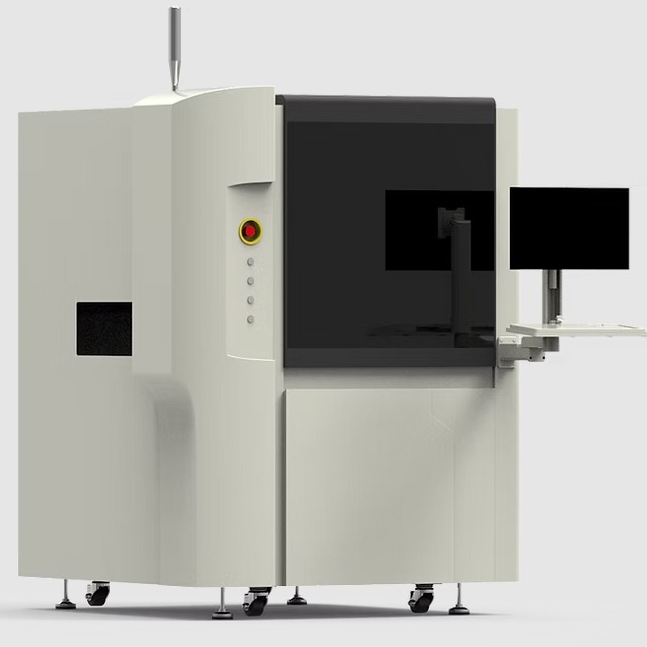

為滿足引腳細密的器件快速、高精度的檢測要求,自動化的光學檢測設備應運而生。

隨著機器視覺的快速發展,基于視覺技術的工業自動化檢測開始流行起來。自動光學檢測設備集成了光學、電子、計算機視覺和自動控制等一系列現代化技術,檢測速度快、方法先進、自動化程度高。

根據實拍電路板圖像,可以檢測錫膏的面積、缺失、偏移等。但二維檢測存在明顯局限,在焊點面積相同的情況下,體積可能差異很大,導致錫膏印刷存在的缺陷不能徹底檢查,同時,二維檢測對于PCB 板彎、起翹和發生虛焊的情況無能為力。

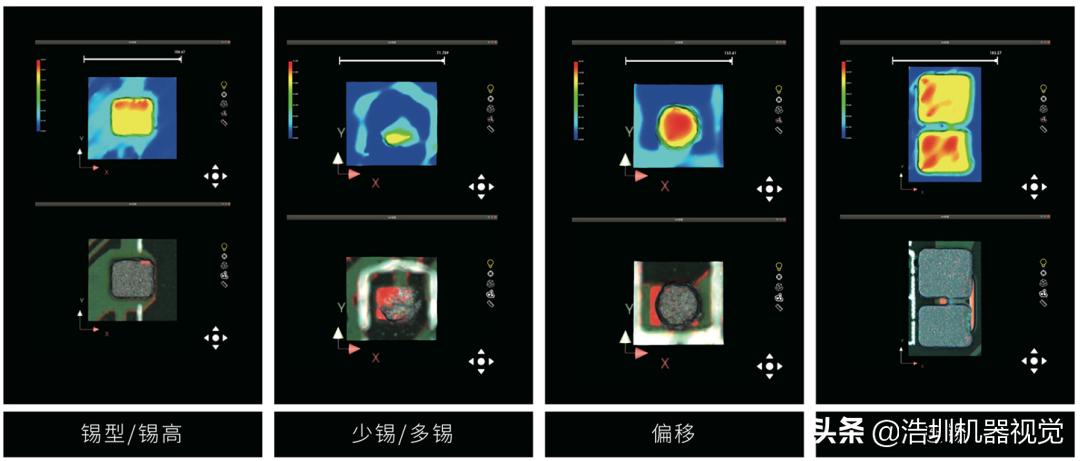

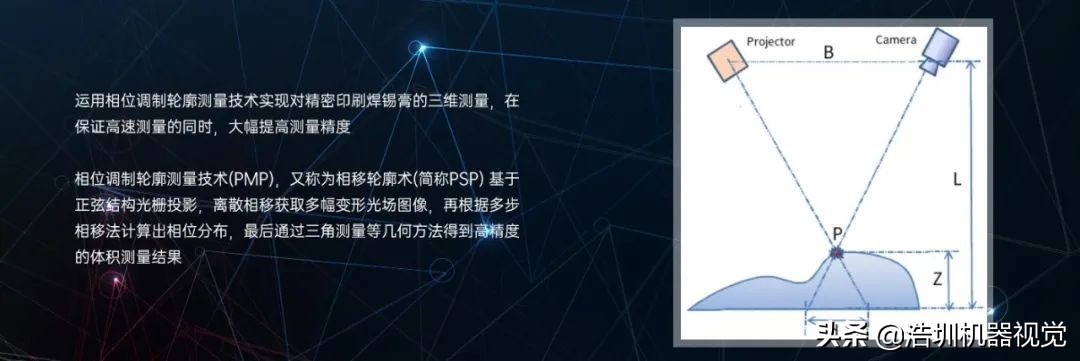

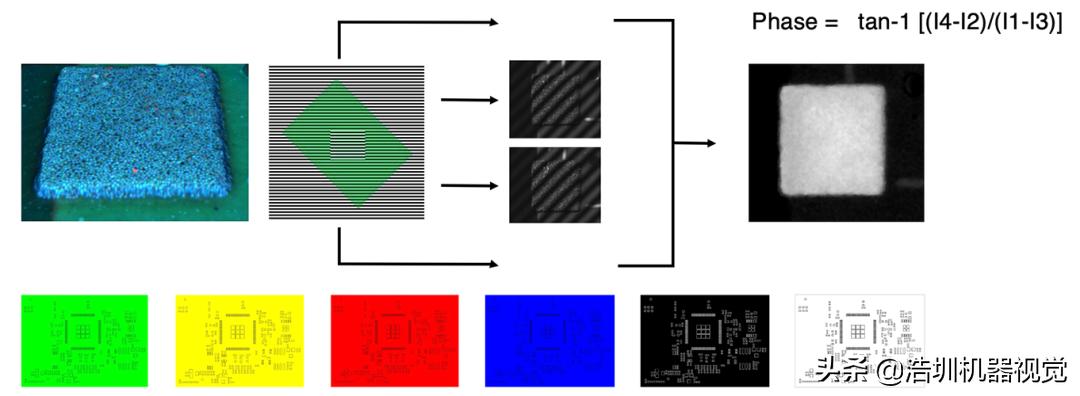

三維的錫膏檢測通過對錫膏的高度、面積和體積參數的測量,與標準文件對比,全面檢測出錫膏的形狀不良、位置偏移、連橋等信息。

三維的錫膏印刷質量檢測設備在21 世紀初相繼研制出來,由于國外的技術壟斷,使得3D SPI設備價格昂貴。為打破錫膏檢測技術的壟斷,我國研制了自己的3D-SPI。

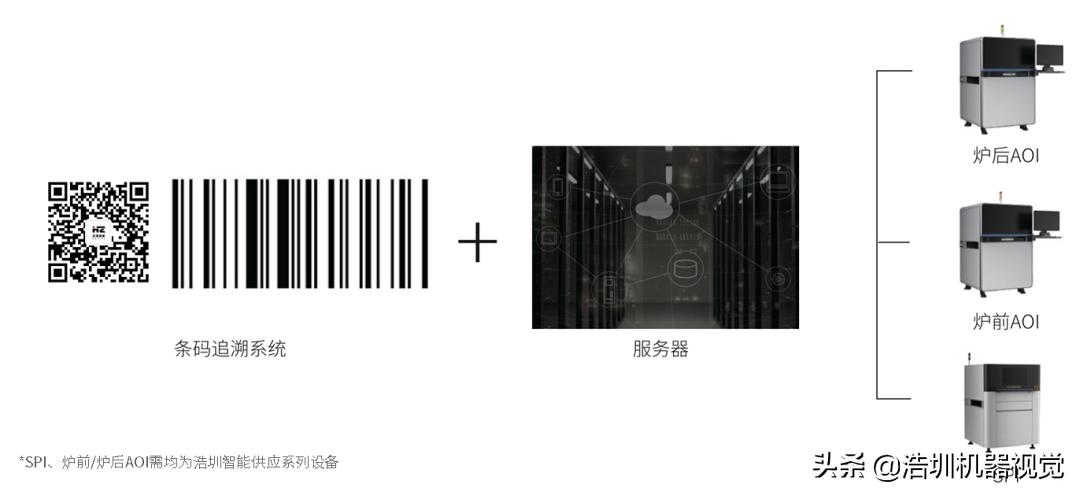

具備3D SPI設備,具備追溯系統及三點照合功能,且能配合印刷機實現閉環控制,與貼片機共享信息。

- 三點照合

實現爐前AOI,爐后AOI,SPI的統一監測。

- 配合印刷機實現閉環控制

傳輸漏印和XY軸偏移量等信息給印刷機,印刷機自動執行相應動作

- 與貼片機共享信息

壞板信息傳給貼片機,貼片時直接跳過壞板進行貼片

- 數據可追溯

SPC系統與客戶端MES系統連接

可檢測缺陷實例:

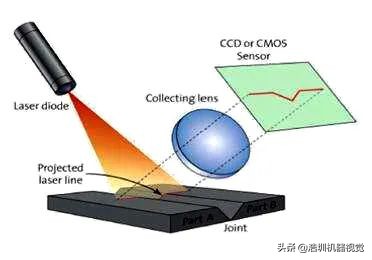

錫膏檢測設備基于計算機視覺理論,結合外部的光柵、激光光源,通過電荷耦合器件(Charged Coupled Device,CCD)相機成像,按不同算法生成被測物體三維形貌。

三維錫膏檢測儀根據幾何結構關系、照明方式的不同,可以分為兩種,即被動視覺檢測與主動視覺檢測。

前者采用非結構光照明,根據被測點在不同的像平面上相關匹配結果,獲得該點的世界坐標,如激光三角測量;后者,通過結構光在被測物點的精確定位來獲得高度信息,如相位光柵測量。

主流3D-SPI 產品的檢測原理有相位輪廓測量術(Phase Measuring Profilometry,PMP)和激光三角輪廓測量術。

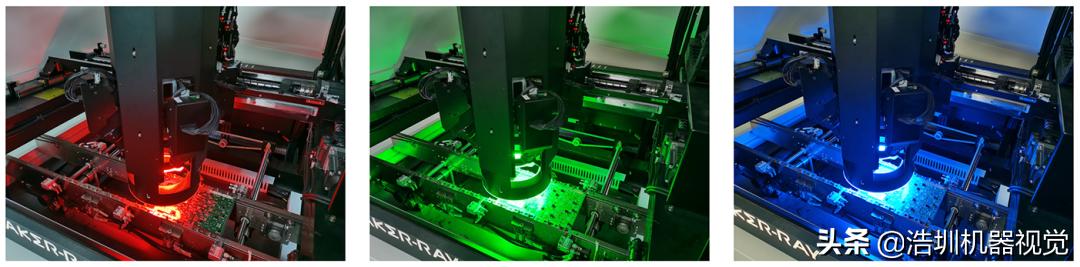

浩圳3D SPI設備采用的是相位調制輪廓測量技術

全光譜的相位調制輪廓測量技術(PLSM PMP)

通過RGB對錫膏、白線、雜物進行過濾,有效避免錫膏橋接的偽判情況